品质发现之旅 揭秘东芝电脑杭州工厂的软硬件开发艺术

在科技日新月异的今天,一台性能卓越、品质可靠的笔记本电脑背后,是无数工程师的智慧与匠心。东芝电脑杭州工厂,作为东芝全球生产与研发网络中的重要一环,不仅承载着精密制造的任务,更是计算机软硬件开发深度融合的创新基地。本次探秘之旅,将带您深入这座现代化工厂,揭开从一粒芯片到一台整机,从一行代码到一套完整用户体验背后的故事。

硬件开发:精密制造与严谨测试的协奏曲

步入工厂的生产车间,首先映入眼帘的是高度自动化与井然有序的生产线。硬件开发之旅从这里开始:

- 设计转化与SMT贴片:来自研发中心的电路板设计,在这里转化为实体。表面贴装技术(SMT)生产线以毫米级的精度,将成百上千的微型元器件贴装到主板上。恒温恒湿的环境、自动光学检测(AOI)系统的实时监控,确保了每一块主板从诞生之初就具备卓越的电气性能和物理稳定性。

- 模块化组装与精益生产:不同于传统的流水线,东芝杭州工厂采用了高度模块化的组装方式。显示屏、键盘、主板、外壳等核心模块在独立单元进行预组装和测试,再像拼装高精度模型一样进行总装。这种模式不仅提升了效率,更便于质量追溯与控制。每一颗螺丝的扭矩、每一处接口的吻合度,都有严格的数据标准。

- 严苛环境测试实验室:这是硬件品质的“试炼场”。组装完成的整机,需要在这里经历一系列极限挑战:高温高湿运行测试、跌落测试、键盘寿命测试、铰链开合耐久测试、以及电磁兼容性(EMC)测试等。模拟用户可能遇到的各种极端环境,确保产品在真实世界中稳定可靠。

软件开发:深度优化与用户体验的匠心独运

与硬件生产的“有形”相比,软件开发更像是在机器内部构筑“无形的灵魂”。东芝杭州工厂的研发团队,与全球团队紧密协作,专注于系统级的深度优化:

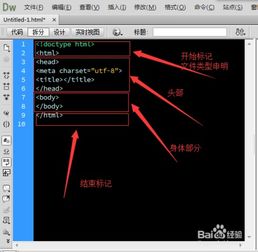

- BIOS/Firmware底层调校:这是连接硬件与操作系统的桥梁。工程师们针对每一代硬件平台(如英特尔或AMD的最新处理器平台),进行深度的BIOS开发与调优。从电源管理策略(提升续航)、散热控制逻辑(保持性能与安静的平衡),到硬件初始化速度和系统稳定性,每一行代码都旨在释放硬件的全部潜能。

- 驱动程序的兼容性与稳定性:工厂设有专门的驱动测试实验室,确保显卡、声卡、网卡、芯片组等所有硬件驱动程序,在不同版本操作系统(如Windows各版本)下完美兼容且长期稳定运行。这避免了用户自行寻找驱动可能带来的冲突与风险。

- 专属软件与价值增值:东芝会为旗下电脑开发或集成一系列专属软件工具。例如,电源管理软件提供多种情景模式;硬件设置工具提供便捷的个性化控制;系统备份与恢复解决方案则保障数据安全。这些软件的开发与预装测试,也是杭州工厂研发工作的一部分,旨在提供开箱即用的完整、顺畅体验。

软硬融合:品质闭环与用户体验的最终呈现

东芝杭州工厂最核心的竞争力,在于实现了软硬件开发的闭环整合。

- 协同开发与问题快速响应:当测试中发现一个由软硬件交互引发的特定问题(如某特定负载下的偶发蓝屏),硬件工程师与软件工程师可以坐在一起,实时分析日志、调整电路参数或修改驱动代码。这种“研发-制造-测试”一体化的布局,极大缩短了问题解决周期。

- 客制化能力:基于强大的软硬件开发基础,工厂能够为特定行业客户(如金融、教育)提供一定程度的客制化服务,包括特定的硬件接口、加固设计,以及定制化的系统镜像和软件预装。

- 品质文化贯穿始终:从物料入库检验,到生产线上每一位员工的“自工序完结”(确保本工序工作零缺陷流入下道工序),再到最终出厂前的全功能检测,品质意识渗透到每一个环节。软件层面同样如此,每一次代码提交、每一个版本构建,都伴随着严格的自动化测试与人工验证。

****

走出东芝电脑杭州工厂,印象深刻的不仅是自动化设备的精密,更是那种将严谨的工程精神注入每一块电路板、每一行代码的文化。这里不仅仅是“制造”电脑,更是通过深度的软硬件协同开发与测试,在每一个细节上“构建”可靠性与用户体验。这次品质发现之旅揭示,一台值得信赖的东芝电脑,其诞生既是现代制造技术的结晶,更是对软硬件深度融合不懈追求的成果。它从杭州出发,承载着这份匠心,去往全球用户的办公桌和行囊中,成为可靠的生产力伙伴。

如若转载,请注明出处:http://www.obkva8.com/product/46.html

更新时间:2026-02-24 18:00:10